Отрасль автомобилестроения стремительно развивается. Но не все нововведения воспринимаются на ура. Так массовое производство автомобилей с несущим кузовом вместо стандартного рамного у многих вызывает негативные возражения. Уместны ли они? Разберемся в характеристиках, структурных особенностях, плюсах и минусах и сможем сделать объективный вывод.

Несущий кузов – что это? Принципиальные отличия

Традиционной считается рамная конструкция кузова. Но постепенно ей на смену пришла инновационная разработка – несущий кузов. В нём объединены в одно целое рама и сам кузов. Несущий поскольку несет в себе всю тяжесть «начинки».

В местах, наиболее уязвимых установлены усиления, как и в нижней части (там, где в традиционной версии находится рама) стоят поперечные и продольные силовые элементы. Единый кузов «собран» из спрессованных листов разной формы, соединенных методом «контактная сварка». Такую конструкцию годами использовали в авиастроении.

Несущий кузов легче и прочнее. Нагрузка распределена по всей конструкции (а не только на нижнюю часть, как в рамной конструкции). С появлением новой технологии создания кузова автомобиля, появилось и больше возможностей для дизайнеров, для создания уникальных экстерьеров. Однако традиционная форма не «канула в лету»: грузовики, тяжелые внедорожники и некоторые легковые автомобили до сих пор производят на раме.

История: из авиации в автомобилестроение

Первым, кто запатентовал, удачный прототип несущего кузова, оказался инженер Джозеф Ледвинка. И в этом ему помогла производственная мощь компании Budd (снабдила прессом для листовой стали).

Первый автомобиль с несущим кузовом выпустил холдинг Citroen. Все современные автомобили (с такой же конструкцией) похожи на него. Автомобиль Traction Avant 1934 года выпуска имел все необходимые силовые элементы, был сварен методом «контактная сварка».

Широкое распространение автомобили с несущим кузовом получили в 60-70-е годы.

Типы несущих кузовов

В безрамной конструкции нагрузка распределяется по всему кузову. И тем не менее, выделяют типы, в которых несущим является основание и типы, в которых несущим является корпус.

Несущие основание

В основном нагрузки ложатся на днище. Поэтому его изготавливают плоским и используют высокопрочный металл.

Несущий корпус

Нагрузка ложится на каркас. Кузовные панели при этом оказываются менее нагруженными. Усиление используется лишь в некоторых местах.

Устройство несущего кузова

В каждой из частей кузова – передней, центральной и задней – несколько составных элементов.

Конструкция передней части

Передняя часть кузова состоит из следующих элементов:

- это полые, продольные силовые элементы в низу кузова (лонжероны, аналог рамы), крепятся к моторному отсеку и, с другой стороны, к низу колесных арок;

- панели вокруг колес, усиленная верхняя часть и места рядом с передними дверьми (передние крылья);

- чашки кузова – усиленные части, удерживающие стойки подвески (слиты с внутренней частью крыльев);

- подкапотная рама, удерживающая радиатор, является поперечным структурным элементом, который придает жесткости этой части кузова (прикреплена к лонжеронам и крыльям);

- усилитель бампера, защищает от удара при аварии (возле лонжеронов).

Подрамник

В некоторых авто также есть подрамники. Они либо заменяют лонжероны, либо усиливают эти конструктивные элементы. Подрамник монтируют на подвеску, чтобы меньше шума и вибраций доходило до салона. Также он может служить опорой для двигателя и дополнительным силовым элементом, увеличивающим жесткость всего кузова.

Проще говоря это часть рамы, которая позволяет повысить шумоизоляцию.

Производители современных автомобилей искали способ снизить уровень шума, который свойственен машинам с несущим кузовом. И нашли – применение в конструкции фрагмента рамы (подрамника) помогло снизить вибрации, уровень шума от колес, мотора. Кроме того его применение значительно упростило сборку автомобиля. А если требуется подрамник может послужить и опорой для тяжелого мотора (в легких авто такой двигатель можно установить, только обеспечив надежную опору снизу, иначе кузов деформируется).

Подрамники устанавливают на:

- дорогих автомобилях (бизнес-класс), чтобы повысить уровень комфорта в салоне;

- на компактных моделях с тяжелым двигателем (чаще всего подрамник можно встретить на спортивных ТС, класс GT), чтобы обеспечить дополнительную жесткость там, где она необходима.

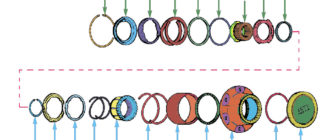

Подрамники различаются формой (прямоугольные, крестовидные) и конструкцией (тройная, двойная и из одного элемента). Наиболее распространенной разновидностью является конструкция из двух подрамников (переднего и заднего). Монтируются на переднюю и заднюю подвеску, чтобы поглощать шумы и вибрацию.

Но прежде чем выберите автомобиль с несущим кузовом и подрамниками, стоит учесть минусы такой конструкции. А они есть:

- Присутствие подрамника не на много, но ухудшает пассивную безопасность автомобиля (не деформируется при ударе, не позволяет гасить удар).

- Наличие подрамников уменьшает дорожный просвет (снижает внедорожные возможности автомобиля).

Центральная часть

Центральную часть можно разделить на следующие составные элементы:

- днище, часто представляет собой цельную панель, усилено в местах крепления кресел и снизу (поперечные и продольные силовые элементы);

- крыша, стойки, двери, т.е. салон, везде усиленные панели (вокруг салона, за панелью приборов, усиленная поперечина в крыше, сами двери и стойки создаются из прочной стали);

- боковая панель, создается из одного элемента, без сваривания (чтобы уменьшить подверженность коррозии);

- пороги в нижней части дверных проемов, также усиленные, служат боковой поддержкой для днища, сварены с ним;

- панель в форме полки за задними сиденьями, у основания заднего стекла;

- перегородка, разделяющая салон и багажник;

- двери, усилены с внутренней стороны.

Одной из самых больших панелей является панель крыши, но при этом являет собой наиболее простую конструкцию. Переходит в заднее крыло (приварена). Шов ровный, создан специальным способом (приварен при помощи кремнистой бронзы либо латуни). Этот способ также позволяет создать единое полотно, устойчивое к нагрузкам, вибрациям и к коррозии. Полотно усилено с внутренней стороны.

Задняя часть кузова

Также, как и в передней части здесь присутствуют лонжероны, крылья, задние кузовные чашки. Лонжероны удерживают пол багажного отсека. Пол создают из тонкого листа, усиленного за счет штампования. В этом листе создают нишу под запасное колесо. Пол приварен к задним крыльям, а крылья – к кузову.

Пенный наполнитель в полостях

Для уменьшения вибраций и уровня шума в некоторые детали несущего кузова заносят специальный пенополиуретановый наполнитель (по составу существенно отличается от строительной пены). Заносят внутрь конструкций, но только в тех местах, где не планируется сварка. Он не плавится, не является горючим веществом, и все же варить части кузова рядом с ним нежелательно (можно резать «болгаркой»).

Каждый производитель размещает пену по кузову на свое усмотрение. Но, как правило, она присутствует в углах, изгибах (вдоль стоек), под центральной стойкой и возле колесных арок.

Ссылка на исследование пользы заполнения балок пенополиуретановым наполнителем

Типы сталей в конструкции

Силовые элементы создают из высокопрочной и сверхпрочной стали (предел прочности в 2-4 раза выше, чем у обычного стального листа). Остальные детали делают из низкоуглеродистой стали. Увеличивают её прочность штампованием.

Как правило, элемент, образующий ниспадающую линию крыши, а также пороги и с внутренней стороны и с внешней созданы из высокопрочной стали. Центральные стойки усилены только снаружи (внутри применен прочный материал). Из прочной стали создают задние стойки (с внешней стороны), а также верхнюю часть передних крыльев (над арками). Полностью из прочной стали создают продольные и поперечные усиленные элементы в нижней части автомобиля (в основании).

Типы сталей используемые при производстве Volvo XC40

Усиленные элементы производители могут создавать из комбинации типов стали. Выше описана лишь примерная схема расположения типов сталей в конструкции несущего кузова.

Все элементы из стали разного уровня прочности сваривают лазером (точечная сварка контактного типа).

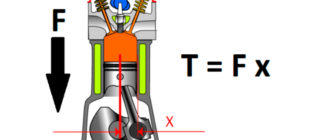

Зона запланированного сжатия

В автомобилях с несущим кузовом созданы так называемые зоны запланированного сжатия. Прочность кузова в этих зонах намерено ослаблена, чтобы при ударе автомобиль сжимался в нужных местах. Это позволяет получить предсказуемые повреждения, снизить вред, погасить силу удара. Эти зоны необходимы для увеличения безопасности пассажиров и водителя.

Зоны запланированного сжатия предусмотрены на лонжеронах, на капоте.

Сам несущий кузов спроектирован так, чтобы он легко сжимался спереди и сзади, а в центральной части оставался цельным (где в креслах находятся люди).

Преимущества и недостатки

Несущий кузов – современное конструктивное решение. Но и у него есть как плюсы, так и минусы.

Минусы:

- Больше, чем в рамных, ощущается вибрация. Выше и уровень шума. В современных авто эта проблема решена за счет применения шумопоглощающих элементов – подрамников.

- Ржавчина может ухудшить жесткость всей конструкции, негативно скажется на безопасности водителя и пассажиров. Поэтому производители предусматривают меры для обеспечения максимально возможной защиты от коррозии.

- Лишь силовые элементы созданы из высокопрочной стали, остальное из тонкого листа, прочность которого увеличена за счет штампования.

- Автомобили с несущим кузовом менее безопасны в случае бокового столкновения (по результатам краш-тестов).

- Общий уровень прочности ниже, чем у рамных агрегатов.

- Так как кузов – единое целое, при столкновении возможны второстепенные повреждения.

- Затруднен капитальный ремонт. Нет возможности как с рамной конструкцией отделить кузов от «начинки», чтобы получить к ней удобный доступ.

- Как отмечают владельцы, с годами конструктивные элементы кузова начинают «ходить ходуном» (то двери не закрываются, то багажник не попадает в свои границы). Особенно если часто выезжать на бездорожье. Если осознать, что безопасность зависит от степени изношенности металла, вырисовывает плачевная перспектива уже через 7-10 лет (эксплуатировать современные автомобили более 15 лет вообще не представляется возможным).

- Недостаток несущей конструкции назвали и сами производители. Производить автомобили с несущим кузовом сложнее, чем с рамным. Сложнее прикрепить навесное оборудование.

Плюсы

После внушительного списка минусов, стоит вспомнить обо всех уже названых плюсах:

- несущий кузов легче, а, значит, такой автомобиль динамичнее, резвее, легче управляется;

- меньше расход топлива;

- центр тяжести ниже, а значит автомобиль более устойчив, меньше риск перевернуться;

- повышенная пассивная безопасность; авто с несущим кузовом более безопасны в случае фронтального столкновения, чем с рамным (результаты краш-тестов);

- при создании безрамных конструкций «съедается» меньше салонного пространства.

Вывод

На автомобильном рынке сейчас гораздо больше моделей с несущим кузовом. Эта конструкция популярнее рамной, несмотря на очевидные недостатки. Главная причина, по которой безрамная конструкция пользуется популярностью – повышенная пассивная безопасность (сверхпрочная сталь, зоны запланированного сжатия).

Но даже если отбросить главную причину, во многих ситуациях несущий кузов действительно оказывается уместным решением. Подходит для массового производства, создания классических легковых автомобилей. Для быстрой, комфортной езды по городским дорогам. Не подходит для любителей бездорожья, для любителей премиум-класса (премиальные легковые авто создают на раме).